主旨

すべてのヤマハオーナー・ヤマハファンのためのイベント「My Yamaha Motorcycle Day」。2025年は開業50周年をむかえる宮城県のスポーツランドSUGOで開催します!モデルごとの垣根を越えて、より多くの方にバイクでツーリングする楽しみや、仲間と語りあう喜びなどを共有いただく交流イベントです。

My Yamaha Motorcycle Day 2025

目次

・目的

・内容

・Y-AMT可動カットモデル

・タンクの造形

・ヘッドライト

・エンジン(クランクシャフト部)

・ジェネレーターコイル

・変速ギアの検査工程

・熱処理

・ホイール

・Yamaha GENUINE Garage

・TRACER9 GT+ 安全装備の紹介

・破面観察

・強度試験部

・まとめ

目的

ヤマハ社員の方から、部品や仕事内容を詳しく聞ける機会。これを逃す手はない。

機械科卒で何の因果か機械設計職について20年以上で、製造に関する知識もあり。

バイク歴も20年以上で、興味が尽きない。

ぶっちゃけ企業展示会とかは、技術営業の人間が多数で

新技術に対しての知見はあっても、現場での実務経験がなく

実際に使ってみてどうとかの説明は

現場からのアンケートを総合的に加味して、嚙み砕いて簡略化しており

"弊社の条件下ではこういう使い方をしてこんな効果がでています"

でも知りたいのは、"自分の条件下ではこうなのでその場合どうなるか"なので

その時に使えるかどうかを、知ることができなくてモヤモヤすることが多い。

本イベントでは実際に業務に携わっている人から話が聞けるので

技術的なことはもちろん、普段の業務内容も聞ける。

内容

※写真は撮ったけど人多いし、文字成分9割で進めます。

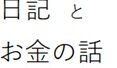

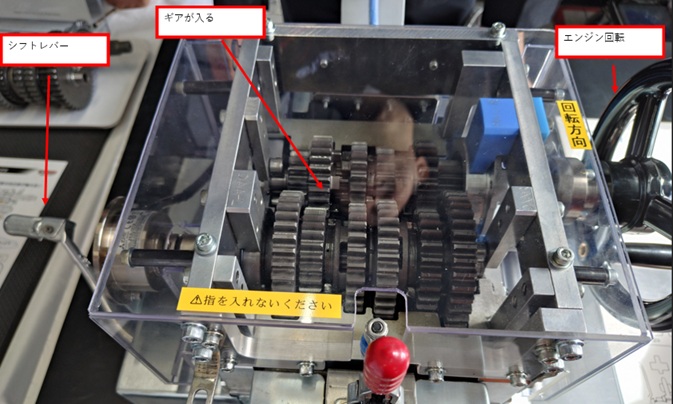

Y-AMT可動カットモデル

Y-AMT : YAMAHA AUTOMATED MANUAL TRANSMISSION

ヤマハ自動化マニュアルトランスミッション。

四輪車でいうところの、オートマ車でハンドルの裏にパドルシフトが付いているイメージ。

AT限定免許でも運転できるというのが最大の利点。

© Yamaha Motor Co., Ltd.

右手側のスロットルを回すと、眼前に設置されたカットモデルから

アクチュエーターが稼働して、変速ギアが動作する様子が見れて

構造が理解し易かった。

機械科の性なのか構造が理解できないと

思ったように操れない自分には非常に助かる。

自分で左手側のシフトレバーを操作して変速することも体感できた

シフトレバー操作からブレーキを掛ける等して減速すると

ATモードになるので、エンジンストールすることは無いとの説明だった。

ただ上写真の通り、スイッチが沢山ありすぎて

あわあわしながら操作していたのは自分です。

すぐ隣のスペースでは

スイッチとディスプレイの使い方の説明も受けたのですが

ウィンカーの消し方が分からず聞いたのも自分です。

老害過ぎるのもあるけど

今日びのバイクはサービスマニュアルをちゃんと読まないと

運転すらさせてもらえないので、頑張って覚えよう。

社員さんも使っていれば、直ぐに覚えられるって言ってたしね。

ただ別の方は、スイッチが多くて乗る気にならないとも言っていたけど。

結局は個人の趣向なので試乗とか、レンタルしてから

購入可否を判断した方が良いかも。

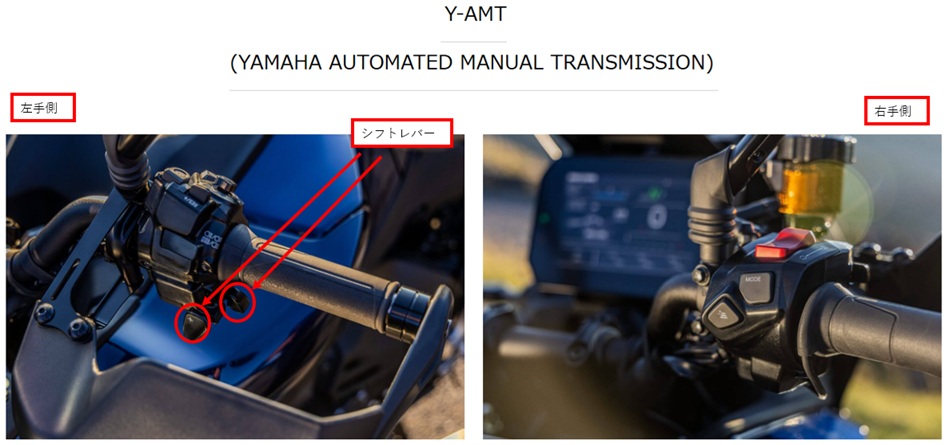

タンクの造形

ガソリンタンクは、鉄板をプレス加工して製造している。

タンクの左側、右側、底の3つのパーツを溶接して接合している

繋ぎ目は研磨して綺麗にしてから塗装している

左側のプレス工程は全部で5工程(だったはず写真撮り忘れた)で少しずつ成形していた。

こういう深絞りの製品は

1工程で形状を出そうとすると

金属が無理やり引っ張られて割れるのよ。

金属結合は自由電子が飛び交ってるから、粘り強い特性はあるけど

限度というものがあるのですよ。

昨今コンピュータ上でシミュレーション精度が上がっても

実際にやってみないと分からんでしょ

工程数が多い方が、形状の修正もし易いよ。

金型1つ分ケチって修正工数と、最悪の型作り直しのリスク考えても合理的だよね。

おっと愚痴が。

四輪車でもお馴染みのキーレスエントリーが

二輪車にも普及していて

タンクキャップもキーレスで対応できる様になったそうですが

そもそも、二輪車のタンクキャップは

何故、キーを刺さないと開けないのか、良く分からないけど

キーを取り出す手間を省きましたよ。

とのことでした。

Gemini曰く

オートバイのタンクキャップが鍵なしで開かないのは、盗難防止と燃料の揮発による内部圧力の解放のためです。

なるほど、燃料泥棒される対策だったのね。

農家の納屋で保管していた燃料持ってかれるって話聞くもんね。

トリガー条項の解除はよ

ヘッドライト

ハロゲンランプからLEDへ

実物を見ると、LEDの方がかなり薄くなっている。凄い。

純正ハロゲンだと経験上5年くらいで球切れるけど

LEDは長寿命で、使い方にもよるけど、10年は持ちそうとのこと。

その場合はLEDランプではなく、基盤の方が先に逝くらしい。

LEDが逝った時はヘッドライトそのものを交換することになってお値段が高いので

ユーザー側からは、部品を分割して少しでも安くならない?

との問い合わせが多いらしい。

ウチのMT-07は初期型(2014年)で、ウィンカーがLED。

10年以上経つけど、ヘッドライトのように常時点灯している訳ではないので

まだ当分先。だよね。

エンジン(クランクシャフト部)

上写真は、ダイカスト(金属を溶かして、金型に入れて、カタチを作る)の工程

砂型はカチカチに固まっていて、人力じゃ壊せないので

専用の機械である程度砕いてから、熱処理を加えると綺麗に砂型を取り除けるらしい。

マジかよ。機械使うのは知ってたけど

ダイカストに砂とかくっつくから、洗浄液で洗い流すのが普通だと思ってたわ。

洗浄液排出するのにムダに鋳抜きしないとだし

熱処理だけで綺麗になるのならそっちの方がええやん。

その技術教えて欲しい。

で、そのあとは5軸NCで加工する。

クランクシャフトの軸穴に面取り入ってないのが驚き

ピン角だとシャフト挿入する時とか、軸穴にリーマ掛ける時に

角に当たって傷つきそうでイヤじゃないですかって聞いたら

設計要件でピン角でないとダメらしいよ。

なにゆえ。とはそれ以上は聞かなかったけど

個人的にはピン角の方が欠けそうで怖いんだけど。

何かあるのか。知りたいわー。

あと、上面、底面加工するんだけど5軸NCだけで完結して

後から人の手で仕上げ加工とかしてないんだって

エンジンって髪の毛一本分(0.001)の厚みの公差なのに

機械だけで精度だせるんだ。

こちとら、マザーツールなのにNCで削った後に

0.01公差だすのに人力で修正しているのですが

何とは言わないけれど。

確かに、人力で研磨したのではなく、フライス刃が走った痕あるし

本当にNCだけでやってるんだよね。

この加工技術の格差はなんなのよ。

普通に考えると、上面、底面加工するということは

例えば、底面を加工テーブルにセットして、上面を加工する。

で、ひっくり返して、上面を加工テーブルにセットして、底面を加工するんだけど

最初に上面を加工した時に基準となった底面が加工されて無くなってしまうので

精度どうやって出してるんですかとの問いに

ダイカスト型の方で、加工しない部分の3点(面)だけは

基準面にするので絶対に精度だして下さいって条件をだしているそうです。

某ダイカスト部品では基準面を加工して作っているので

精度バラツキ見込んで設計しているのですが、が。

もうね。アホみたいにダイカスト部品作って、測定してるんだから

どの部位がどの条件だとこの精度になるってデータ蓄積されてるんじゃないの

ヤマハさんを見習って、鋳肌でも基準面として使える様にしてほしいよね。

ジェネレーターコイル

旧式だと銅線が斜めになったりしているけど

新型では銅線が隙間なく綺麗に巻けて、さらに巻き数も外側の方が多くなっていて

効率良く回るようになったそうです。

巻き数を改善できたのは、鉄芯に樹脂をコーティングしているのだけど

樹脂にコイルをガイドする溝を付けたことによって、綺麗に巻けるようになったそうです

コロンブスの卵的なね。これを閃いた人は心の中でガッツポーズしたでしょ。

動画見ても凄い速さで綺麗に巻けていて思わず感嘆した。

で、コイルを取り付けるベースのネオジム磁石は

昨今の、中国のレアアース規制で入手難しくなるんで

代替先って何か考えてますかってきいたら

お茶を濁された。

そりゃそうだよね。戦略物資だし。

変速ギアの検査工程

この前に、キズ付けちゃいけない部品を取り付けるのに

バキュームカップで部品を掴む工具の発表があった。

軍手とか鉄粉付いてたりするしね。

バキューム、つまり掃除機で部品を吸引して、取り付ける部品の上に置いて

吸引をやめると、部品が上に置かれる仕組みでした。

実際に検査をしている実物を体験させて貰えた。

ギアが入らなくてムズイ。

構造がリアルタイムで見れて非常に分かりやすかった。

しかし、これを目視で地道に検査するとか凄いよね。

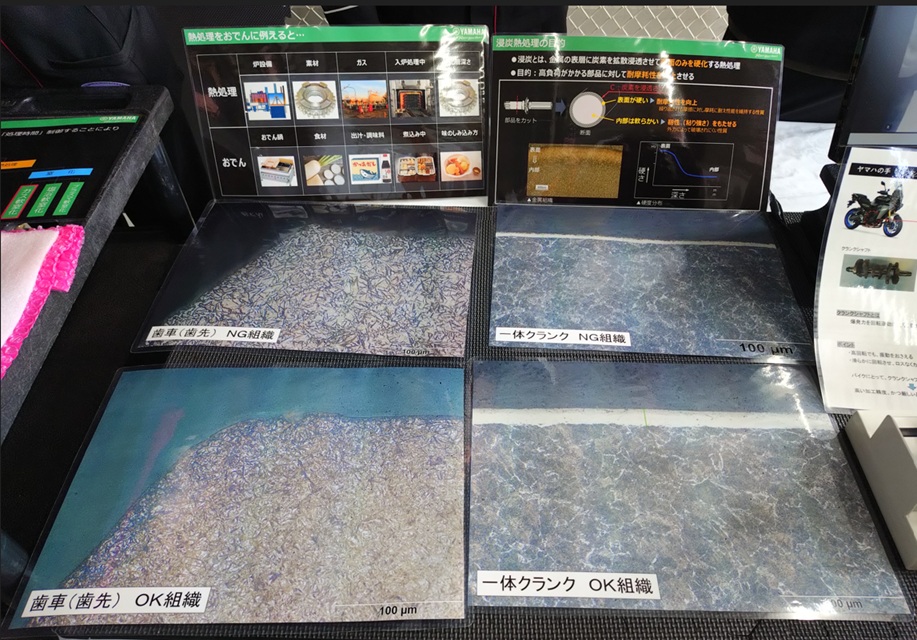

熱処理

一体クランクはガス焼き入れ

歯車は浸炭焼き入れ

表面だけを硬くして、内側を柔らかくすることで

強い衝撃を受けても内側がたわんで、衝撃を吸収し

擦れても、表面が硬く摩耗し難くしている。

焼き入れ(硬度が高い)層が薄いと、すぐに層が無くなって摩耗してしまうので

部品によって、焼き入れ方法と硬度を微調整して最適な方法で行っているとのこと

実車に使用している部品が大丈夫かどうか保証する為に

製造した部品を1つ犠牲にして、問題ないか断面を切って確認している。

ホイール

© Yamaha Motor Co., Ltd.

新工法によって軽量化したことによって

ジャイロモーメントを低減したことを体感できた。

ホイールを回して、ドライブシャフトを持って、左右に傾けると

ジャイロ効果で、回転する物体がその回転軸の向きを保とうとする性質によって

右から左に傾けようとすると、右側に傾いた状態を維持しようするので、

左に傾けるのが非常に辛い(重い)。

新旧品で比較すると、新型の方が遥かに軽いことが良く分かる。

個人的にはハンドリングのヤマハ(思ったように操れる)の要だと思ってます。

他社に比べて、軽量でアルミ鍛造品なのにお値段が安い。

バイクの旋回性や切り返しは、バネ下重量が軽い方が良い

イメージ的には木の葉がヒラヒラと舞うように軽快になるから。

ワインディング走るのが楽しい。

何よりも、ウチのMT-07は旧型ホイールで中央にあるリブが邪魔で

洗車する時にフクピカで拭きづらいのよ。

リブが無くなっているから洗車し易そう。とても良い。

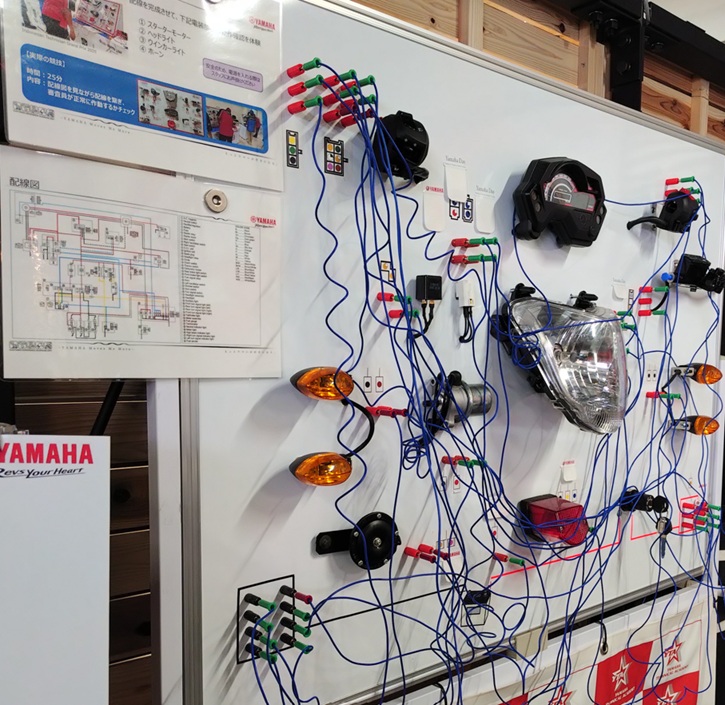

Yamaha GENUINE Garage

目を引いたのは、上写真の

25分以内に、配線図通りに配線を完成させ、電装部品の動作確認をする。

テクニック大会があるらしい。

解説されている方がやれば、40分あれば出来そうとのこと。

電気電子の講義は受けたけれども

目に見えない電気の流れは、直感的に理解し難いので苦手。

感電するかどうか見て分からないのが怖いのよ。

試験風景は写真と同じらしく、リレーも絵で表現されていて

何処に何を繋げたら良いのか分かりづらくて

実車の方が遥かに配線し易いと言っていた。

ただ、仕組みを完全に理解していないと

そもそも配線が繋げられないので

感覚ではなく理解力を証明するにはこれ以上ない試験とも言える。

TRACER9 GT+ 安全装備の紹介

マトリクスLEDヘッドランプ

前モデルではプロジェクションヘッドランプで

ランプが直接動かず、照らす位置を動かすことによって

コーナーで曲がる先まで照らしてくれるものだったのが

複数のLo/Hiビーム用LEDと上部のカメラが連携し、周囲の交通状況を自動で判断。対向車や先行車を眩惑することを抑制するため照射エリアを自動で調整。ライダーの夜間走行の負担軽減/安全運転支援に貢献する。さらに、コーナリング時には車体の傾きに応じて配光パターンを自動調整し、旋回時の良好な視認性に寄与する。

交通状況を自動で判断し照射エリアを調整するマトリクスLEDヘッドランプ

法改正で対向車が居ないときは、ハイビームを推奨するようになったのはいいけど

手動だと消し忘れて、眩しい思いをしたことも、相手にしてしまった経験もあるのではないだろうか

カメラっていうかセンサーで照明の周波数を検知して、照明を自動で調整するもの

録画映像をバイクに跨って観る展示で、効果を体感したけど、これは凄いよ。

かなり先に居る対向車にも反応していたし、街灯の明かりには反応せず普通に照らしてくれる。

このシステムを導入する時に、国交省と相談して内容詰めたって言ってたから

かなりの本気度を感じる。

これはヒューマンエラーを防げるし、かなり安全になるのでは。

坂道発進する時に、後ろに下がらないように補助するシステムとかね

四輪車にもあるけど、フラットな路面で発進する時にも効いて地味にイラっとしてた。

だけど、スロットル開度に合わせて微調整して

フラットな路面では介入しないようにしたらしい。

ACC(アダプティブクルーズコントロール)

友人が下道で使ってみたところ

前方の左折待ちの四輪車を躱すときに

車体が思った以上に大げさに動いたのはビビったとか聞いてたから

そのまま伝えたら

自動運転では無いので、高速道路で使用してください

って窘められた。

そりゃそうよね。運転支援システムだもの

サービスマニュアルにもちゃんと記載されているって

もっと見やすい様に努力します。って言ってたけど

ホントに申し訳ございませんでした。

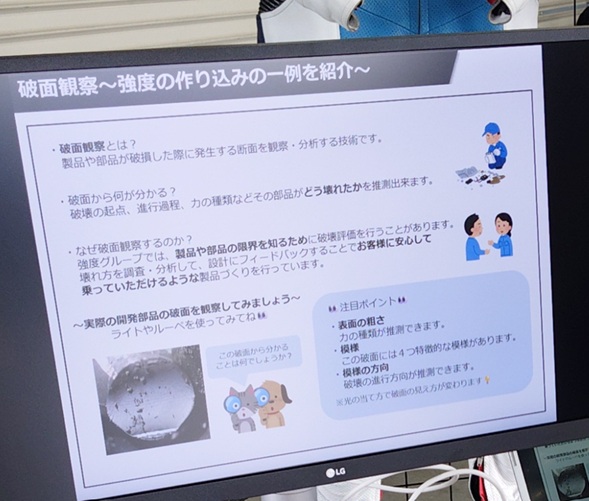

破面観察

上写真の通り、破損原因を観察、分析して、どう壊れたかを推測し

対応方法を設計にフィードバックして改善する作業ですね

機械科ではおなじみ破壊力学のお話だったので理解し易かった。

こういう作業を積み重ねて、不具合を事前に防げる。

外国に比べて、日本メーカーが特に力を入れているところだと思う。

個人的に是非、頑張って欲しいところ。

強度試験部

今回は、共振をテーマに挙げていた。

エンジンの振動や、走行中の振動等、部品の撓み等が上手く重なると

振動が激しくなったり、振幅が拡大して力が増幅されたりして

部品の破損や、部品を取り付けているボルトが脱落する危険がある。

通常、目視では振動が微細過ぎて分かりにくいので

特殊な周波数のライトを当てて

振動しているか目視で確認している作業を見せてもらった。

思った以上に振動していてちょっと感動した。

振動といえば

知人でSR400のナンバープレートが割れたことがあるって

聞いていたので質問してみたら

SR400はエンジン振動が味だそうで

長距離では割れることもあるかもしれない。

とのことだったので

ナンバープレートベースを取り付けて対策しよう

その後も、いろいろ話ができて非常に有意義だった。

まとめ

他にも、外部パーツの出店とか、飲食店、旧車や水素カー走ってたり

トライアルパフォーマンスに中須賀選手トークショー等々

見所がいっぱい。

来年も開催するのならまた参加して、お話を伺いたいですね。

それでは